Druk 3D lub produkcja addytywna to proces tworzenia trójwymiarowych obiektów z pliku cyfrowego.

Tworzenie obiektów drukowanych 3D odbywa się przy użyciu procesów addytywnych. W procesie addytywnym obiekt jest tworzony poprzez układanie kolejnych warstw materiału, aż do momentu utworzenia obiektu. Każda z tych warstw może być postrzegana jako cienki przekrój obiektu.

Jest jednak jeden wyjątek, który nazywa się wolumetrycznym drukiem 3D. Dzięki drukowaniu wolumetrycznemu całe struktury mogą być tworzone za jednym razem, bez konieczności wytwarzania warstwa po warstwie. Warto jednak zauważyć, że obecnie technologia wolumetryczna znajduje się głównie w fazie badań.

Druk 3D jest przeciwieństwem produkcji subtraktywnej, która polega na wycinaniu/wydrążaniu bloku materiału za pomocą np. frezarki.

Druk 3D umożliwia wytwarzanie złożonych kształtów przy użyciu mniejszej ilości materiału niż w przypadku tradycyjnych metod produkcji.

Jak działa druk 3D?

Wszystko zaczyna się od modelu 3D. Można go stworzyć od podstaw lub pobrać z biblioteki 3D.

Oprogramowanie 3D

Dostępnych jest wiele różnych narzędzi programowych. Stworzyliśmy przegląd na naszej stronie poświęconej oprogramowaniu 3D.

Początkującym często polecamy zacząć od Tinkercad. Tinkercad jest darmowy i działa w przeglądarce, nie trzeba go instalować na komputerze. Tinkercad oferuje lekcje dla początkujących i ma wbudowaną funkcję eksportowania modelu jako pliku do druku, np. .STL lub .OBJ.

Teraz, gdy masz już plik do druku, następnym krokiem jest przygotowanie go do drukarki 3D. Nazywa się to krojeniem.

Cięcie: Od pliku do drukarki 3D

Cięcie na plasterki zasadniczo oznacza cięcie modelu 3D na setki lub tysiące warstw i odbywa się za pomocą oprogramowania do cięcia na plasterki.

Po pocięciu plik jest gotowy do przesłania do drukarki 3D. Plik można przesłać do drukarki za pośrednictwem USB, SD lub Wi-Fi. Pocięty plik jest teraz gotowy do drukowania 3D warstwa po warstwie.

Branża druku 3D

Przyjęcie druku 3D osiągnęło masę krytyczną, ponieważ ci, którzy jeszcze nie zintegrowali produkcji addytywnej gdzieś w swoim łańcuchu dostaw, są teraz częścią stale kurczącej się mniejszości. Druk 3D, który na wczesnych etapach nadawał się jedynie do prototypowania i produkcji jednorazowej, obecnie szybko przekształca się w technologię produkcyjną.

Większość obecnego popytu na druk 3D ma charakter przemysłowy. Acumen Research and Consulting prognozuje, że globalny rynek druku 3D osiągnie wartość 41 miliardów dolarów do 2026 roku.

W miarę rozwoju technologia druku 3D ma przekształcić niemal każdą ważną branżę.

Przykłady druku 3D

Druk 3D obejmuje wiele form technologii i materiałów, ponieważ druk 3D jest wykorzystywany w prawie wszystkich branżach, o których można pomyśleć. Ważne jest, aby postrzegać go jako klaster różnorodnych branż o niezliczonych zastosowaniach.

Kilka przykładów:

- produkty konsumenckie (okulary, obuwie, wzornictwo, meble)

- produkty przemysłowe (narzędzia produkcyjne, prototypy, funkcjonalne części końcowe)

- produkty stomatologiczne

- protetyka

- modele i makiety architektoniczne

- rekonstrukcja skamieniałości

- replikowanie starożytnych artefaktów

- rekonstrukcja dowodów w patologii sądowej

- rekwizyty filmowe

Szybkie prototypowanie i szybka produkcja

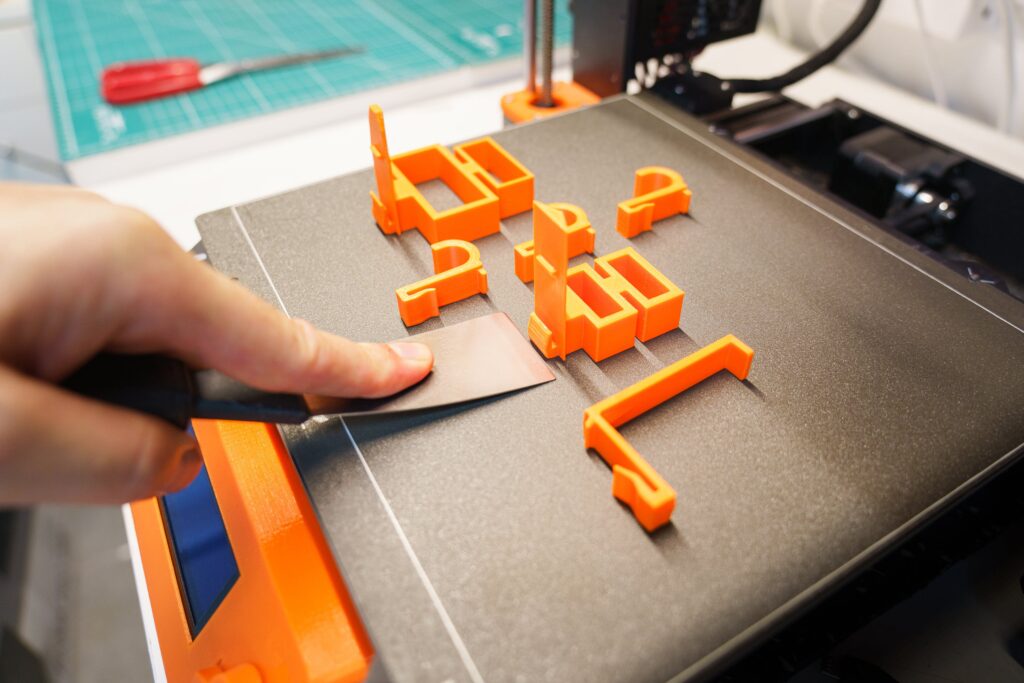

Firmy używają drukarek 3D w procesie projektowania do tworzenia prototypów od późnych lat siedemdziesiątych. Używanie drukarek 3D do tych celów nazywa się szybkim prototypowaniem.

Dlaczego warto używać drukarek 3D do szybkiego prototypowania?

W skrócie: jest to szybkie i stosunkowo tanie. Od pomysłu, przez model 3D, do trzymania prototypu w rękach to kwestia dni, a nie tygodni. Iteracje są łatwiejsze i tańsze do wykonania i nie potrzebujesz drogich form ani narzędzi.

Oprócz szybkiego prototypowania, druk 3D jest również wykorzystywany do szybkiego wytwarzania. Szybka produkcja to nowa metoda produkcji, w której firmy wykorzystują drukarki 3D do produkcji krótkoseryjnej / małoseryjnej na zamówienie.

Motoryzacja

Producenci samochodów wykorzystują druk 3D już od dłuższego czasu. Firmy motoryzacyjne drukują części zamienne, narzędzia, przyrządy i uchwyty, ale także części do zastosowań końcowych. Druk 3D umożliwił produkcję na żądanie, co doprowadziło do obniżenia poziomu zapasów i skróciło cykle projektowania i produkcji.

Entuzjaści motoryzacji na całym świecie wykorzystują części drukowane w 3D do renowacji starych samochodów. Jednym z takich przykładów jest sytuacja, w której australijscy inżynierowie wydrukowali części, aby przywrócić Delage Type-C do życia. Musieli przy tym wydrukować części, które były wycofane z produkcji przez dziesięciolecia.

Lotnictwo

Lotnictwo uwielbia produkcję addytywną, głównie ze względu na obietnicę lekkich i mocniejszych struktur oferowanych przez druk 3D. Ostatnio widzieliśmy całą masę innowacji w dziedzinie lotnictwa, wraz z pojawieniem się bardziej krytycznych części drukowanych.

Rama środkowa turbiny

Jednym z takich dużych komponentów wydrukowanych w tym roku była środkowa rama turbiny, która została wydrukowana przez GE w ramach inicjatywy UE Clean Sky 2.

Advanced Additive Integrated Turbine Center Frame (TCF) to część o średnicy 1 metra wydrukowana ze stopu niklu 718 przez GE i konsorcjum z Politechniki Hamburskiej (TUHH), TU Dresden (TUD) i Autodesk. Jest to jedna z największych pojedynczych metalowych części wydrukowanych dla lotnictwa.

Zazwyczaj komponenty tego typu są produkowane przy użyciu odlewów i składają się z wielu części. W przypadku wersji drukowanej 3D, została ona zredukowana z zespołu 150 części do zaledwie 1 pojedynczego elementu. Wersja drukowana korzysta również z redukcji kosztów i masy o 30% oraz skrócenia czasu realizacji z 9 miesięcy do zaledwie 10 tygodni.

Części metalowe certyfikowane przez EASA

W czerwcu 2022 roku poinformowano, że Lufthansa Technik i Premium AEROTEC stworzyły pierwszą metalową część nośną, która została zatwierdzona do użytku w lotnictwie.

Nowy A-link został wyprodukowany przy użyciu LPBF i wykazał wyższą wytrzymałość na rozciąganie w porównaniu z tradycyjnie kutą wersją.

Część została wykonana w zakładzie Premium AEROTEC w Varel w Niemczech, a duża liczba części testowych została wydrukowana i przetestowana w celu zapewnienia jakości i powtarzalności do certyfikacji.

Wydruk części oznaczał oszczędność kosztów komponentu i przygotował grunt pod wykorzystanie tej metody produkcji do tworzenia ważnych strukturalnie części metalowych w przyszłości. Został on również wykorzystany do przetestowania procesu i zademonstrowania procesu certyfikacji nośnych części AM.

Hipersoniczny wtryskiwacz paliwa

Ten kolejny drukowany element nigdy nie miał zostać zamontowany w samolocie, ale raczej został zaprojektowany do zainstalowania w obiekcie do testowania warunków przepływu przy prędkościach hipersonicznych.

Podczas lotu z prędkością hipersoniczną powyżej (Mach 5), powietrze przepływające wokół pojazdu staje się niewiarygodnie gorące, a ciśnienie znacznie wzrasta. Warunki te mogą powodować, że samo powietrze staje się reaktywne chemicznie, co powoduje problemy w pojazdach spalających paliwo.

Symulowanie warunków przepływu za pomocą obliczeniowej diagnostyki przepływu (CFD) jest kosztowne obliczeniowo (jeśli nie niemożliwe), więc aby odtworzyć warunki przepływu, naukowcy z Purdue wyprodukowali gigantyczny palnik, aby odtworzyć gorące, szybkie i wysokie ciśnienie doświadczane podczas lotu hipersonicznego. Krótko mówiąc, zbudowali dyszę rakietową i umieścili elementy testowe w smudze spalin, aby sprawdzić, jak działają.

Wydrukowane wtryskiwacze doprowadzają paliwo i powietrze do komory spalania, tworząc specyficzne turbulentne pola przepływu i stabilny płomień.

Wtryskiwacze zostały wydrukowane z Hastelloy X, który jest superstopem o doskonałej odporności na temperaturę. Zespół wydrukował wiele różnych wtryskiwaczy w krótkim czasie i przetestował je wszystkie w palniku, aby sprawdzić, który z nich działa najlepiej.

Teraz są w stanie odtworzyć hipersoniczne warunki lotu na Ziemi za ułamek kosztów (i ryzyka) związanych z wykonywaniem tego wiele kilometrów nad powierzchnią Ziemi. Może to przynieść korzyści szybkim samolotom, takim jak pojazdy napędzane silnikami scramjet, a także pojazdom kosmicznym.

Relativity Space

Relativity Space, amerykańska firma zajmująca się drukiem rakietowym, posiada super dużą drukarkę do metalu, nazwaną „Stargate”. Drukarka 3D Stargate 4. generacji jest w stanie drukować obiekty o długości 120 stóp i średnicy 24 stóp.

Ta zrobotyzowana drukarka wspomagana sztuczną inteligencją była w stanie osiągnąć duże prędkości drukowania dzięki innowacyjnej wieloprzewodowej głowicy drukującej. Głowica ta pozwala na jednoczesne podawanie do niej wielu drutów metalowych, co skutkuje wyższą szybkością osadzania.

Firma przeprowadziła swój pierwszy lot testowy LEO drukowanej rakiety Terran-1 w 2023 roku, więc pomyśleliśmy, że damy im wyróżnienie w tym artykule jako przypomnienie.

Na poniższym filmie można zobaczyć, jak Terran-1 przechodzi test gorącego ognia.

Budowa

Czy możliwe jest drukowanie ścian? – Tak, jest to możliwe. Domy drukowane w 3D są już dostępne na rynku. Niektóre firmy drukują części prefabrykowane, a inne robią to na miejscu.

Większość historii drukowania betonu, które oglądamy na tej stronie, koncentruje się na systemach drukowania betonu na dużą skalę z dość dużymi dyszami zapewniającymi duże natężenie przepływu. Jest to świetne rozwiązanie do układania warstw betonu w dość szybki i powtarzalny sposób. Ale do naprawdę skomplikowanych prac betonowych, które w pełni wykorzystują możliwości druku 3D, potrzeba czegoś nieco bardziej zwinnego i delikatniejszego.

Produkty konsumenckie

Kiedy po raz pierwszy zaczęliśmy blogować o druku 3D w 2011 roku, druk 3D nie był jeszcze gotowy do wykorzystania jako metoda produkcji w dużych ilościach. Obecnie istnieje wiele przykładów końcowego zastosowania drukowanych 3D produktów konsumenckich.

Obuwie

Seria 4D firmy Adidas ma w pełni drukowaną 3D podeszwę środkową i jest drukowana w dużych ilościach. Napisaliśmy wtedy artykuł wyjaśniający, w jaki sposób Adidas początkowo wypuścił na rynek zaledwie 5 000 par butów, a do 2018 r. zamierzał sprzedać 100 000 par projektów wykorzystujących technologię AM.

Dzięki najnowszym iteracjom butów wydaje się, że przekroczyli ten cel lub są na najlepszej drodze do jego przekroczenia. Buty są dostępne na całym świecie w lokalnych sklepach Adidas, a także w różnych sklepach internetowych innych firm.

Okulary

Przewiduje się, że rynek okularów drukowanych w 3D osiągnie wartość 3,4 mld USD do 2028 roku. Szybko rosnącą sekcją są oprawki do użytku końcowego. Druk 3D jest szczególnie odpowiednią metodą produkcji oprawek do okularów, ponieważ pomiary danej osoby są łatwe do przetworzenia w produkcie końcowym.

Ale czy wiesz, że możliwe jest również drukowanie 3D soczewek? Tradycyjne szklane soczewki nie zaczynają się od cienkich i lekkich; są one wycinane ze znacznie większego bloku materiału zwanego półfabrykatem, z którego około 80% idzie na straty. Jeśli weźmiemy pod uwagę, jak wiele osób nosi okulary i jak często muszą kupować nową parę, 80% z tych liczb to dużo odpadów. Co więcej, laboratoria muszą utrzymywać ogromne zapasy półfabrykatów, aby zaspokoić niestandardowe potrzeby swoich klientów. Wreszcie jednak technologia druku 3D stała się na tyle zaawansowana, że umożliwia produkcję wysokiej jakości niestandardowych soczewek okularowych, eliminując marnotrawstwo i koszty zapasów z przeszłości. Drukarka 3D Luxexcel VisionEngine wykorzystuje utwardzalny promieniami UV monomer akrylanowy do drukowania dwóch par soczewek na godzinę, które nie wymagają polerowania ani obróbki końcowej. Obszary ogniskowe można również całkowicie dostosować, tak aby określony obszar soczewki zapewniał lepszą przejrzystość z daleka, podczas gdy inny obszar soczewki zapewnia lepsze widzenie z bliska.

Biżuteria

Istnieją dwa sposoby produkcji biżuterii za pomocą drukarki 3D. Można skorzystać z bezpośredniego lub pośredniego procesu produkcji. Bezpośredni odnosi się do tworzenia obiektu bezpośrednio z projektu 3D, podczas gdy produkcja pośrednia oznacza, że obiekt (wzór), który jest drukowany 3D, jest ostatecznie wykorzystywany do tworzenia formy do odlewania inwestycyjnego.

Opieka zdrowotna

W dzisiejszych czasach nierzadko pojawiają się nagłówki o implantach drukowanych w 3D. Często przypadki te mają charakter eksperymentalny, co może sprawiać wrażenie, że druk 3D jest nadal technologią marginalną w sektorze medycznym i opieki zdrowotnej, ale tak już nie jest. W ciągu ostatniej dekady firma GE Additive wydrukowała w technologii 3D ponad 100 000 protez stawu biodrowego.

Panewka Delta-TT zaprojektowana przez dr Guido Grappiolo i LimaCorporate wykonana jest z tytanu trabekularnego, który charakteryzuje się regularną, trójwymiarową, sześciokątną strukturą komórkową, imitującą morfologię kości beleczkowej. Struktura beleczkowa zwiększa biokompatybilność tytanu poprzez zachęcanie do wzrostu kości w implancie. Niektóre z pierwszych implantów Delta-TT nadal działają dobrze ponad dekadę później.

Innym drukowanym w 3D komponentem medycznym, który dobrze radzi sobie z byciem niewykrywalnym, jest aparat słuchowy. Szacuje się, że 99% produkowanych aparatów słuchowych jest wytwarzanych przy użyciu produkcji addytywnej i jasne jest, dlaczego.

Stomatologia

W branży stomatologicznej formy do przezroczystych alignerów są prawdopodobnie najczęściej drukowanymi w 3D obiektami na świecie. Obecnie formy są drukowane 3D zarówno w oparciu o żywicę, jak i proszek, ale także poprzez strumieniowe drukowanie materiałów. Korony i protezy są już drukowane bezpośrednio w 3D, podobnie jak prowadnice chirurgiczne.

Druk biologiczny

Na początku lat dwutysięcznych technologia druku 3D była badana przez firmy biotechnologiczne i środowiska akademickie pod kątem możliwego wykorzystania w inżynierii tkankowej, w której narządy i części ciała są budowane przy użyciu technik atramentowych. Warstwy żywych komórek są osadzane na podłożu żelowym i powoli budowane w celu utworzenia trójwymiarowych struktur. Tę dziedzinę badań określamy terminem: biodruk.

Żywność

Produkcja addytywna już dawno temu wkroczyła do branży spożywczej. Restauracje takie jak Food Ink i Melisse wykorzystują to jako unikalny punkt sprzedaży, aby przyciągnąć klientów z całego świata.

Edukacja

Nauczyciele i studenci od dawna używają drukarek 3D w klasach. Druk 3D umożliwia studentom realizację ich pomysłów w szybki i niedrogi sposób.

Podczas gdy kierunki związane z wytwarzaniem przyrostowym są dość nowe, uniwersytety od dawna używają drukarek 3D w innych dyscyplinach. Istnieje wiele kursów edukacyjnych, które można podjąć, aby zaangażować się w druk 3D. Uniwersytety oferują kursy związane z drukiem 3D, takie jak CAD i projektowanie 3D, które na pewnym etapie można zastosować w druku 3D.

Jeśli chodzi o prototypowanie, wiele programów uniwersyteckich zwraca się ku drukarkom. Istnieją specjalizacje w produkcji addytywnej, które można uzyskać w ramach studiów architektonicznych lub wzornictwa przemysłowego. Drukowane prototypy są również bardzo powszechne w sztuce, animacji i modzie.